Chứng nhận G7 | Tiêu chuẩn hóa quản lý màu sắc in ấn

Thời gian đăng: 2023-11-30 00:00:00.000

Các doanh nghiệp in ấn có thể nộp đơn xin chứng nhận G7 tại tổ chức chứng nhận G7 của khu vực, hoặc cũng có thể liên hệ trực tiếp với chuyên gia G7 có liên quan để thực hiện việc đăng ký. James Chen – Chuyên gia G7 kỳ cựu của Kait印 Technology, Trần Thiệu Trung.

Màu sắc là cốt lõi của công việc in ấn và sao chép. Trong bối cảnh ngành in ấn ngày càng rơi vào tình trạng lợi nhuận thấp và đồng nhất hóa, các doanh nghiệp in ấn ngày càng chú trọng hơn đến việc nâng cao phương pháp quản lý màu sắc cho sản phẩm in. Hiện nay, hoạt động chứng nhận doanh nghiệp in ấn đang trở nên sôi nổi, đây chính là một bước đi hữu ích mà các công ty thực hiện nhằm cải thiện chất lượng tái tạo màu sắc. Trong số các hệ thống chứng nhận, đáng chú ý nhất vẫn là GRACoL. Hệ thống chứng nhận G7 。

Tính đến nay, đã có hàng trăm doanh nghiệp tại khu vực đại lục đạt được tư cách doanh nghiệp được G7 công nhận, đồng thời việc áp dụng tiêu chuẩn hóa in ấn cũng đã bắt đầu lan tỏa tới các doanh nghiệp vừa và nhỏ. Những doanh nghiệp đạt chứng nhận chủ yếu là các công ty in offset và doanh nghiệp tiền in, đồng thời đạt mức G7 Targeted hoặc G7 ColorSpace. Tư cách doanh nghiệp được G7 công nhận có hiệu lực một năm, doanh nghiệp phải tái chứng nhận hàng năm. Vì vậy, đạt được chứng nhận G7 không phải là điểm dừng, Việc tiến hành sản xuất theo hướng số hóa, chuẩn hóa và tiêu chuẩn hóa, đồng thời duy trì trạng thái in ấn lâu dài, ổn định và lặp lại chính là mục tiêu cuối cùng mà chứng nhận G7 hướng tới. 。

G7 Giới thiệu về quy trình và chứng nhận G7

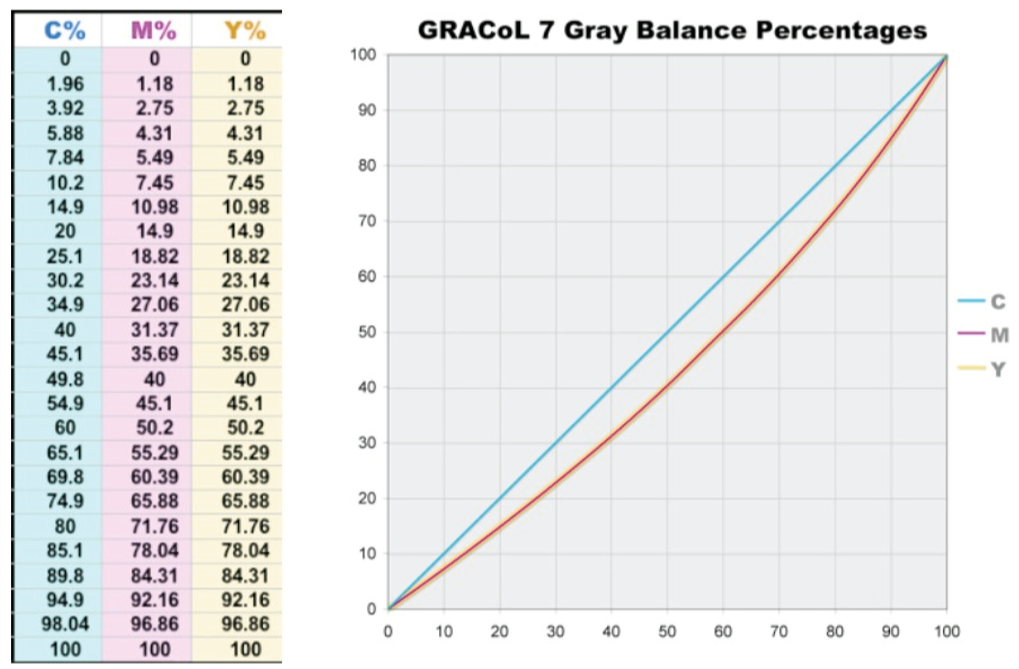

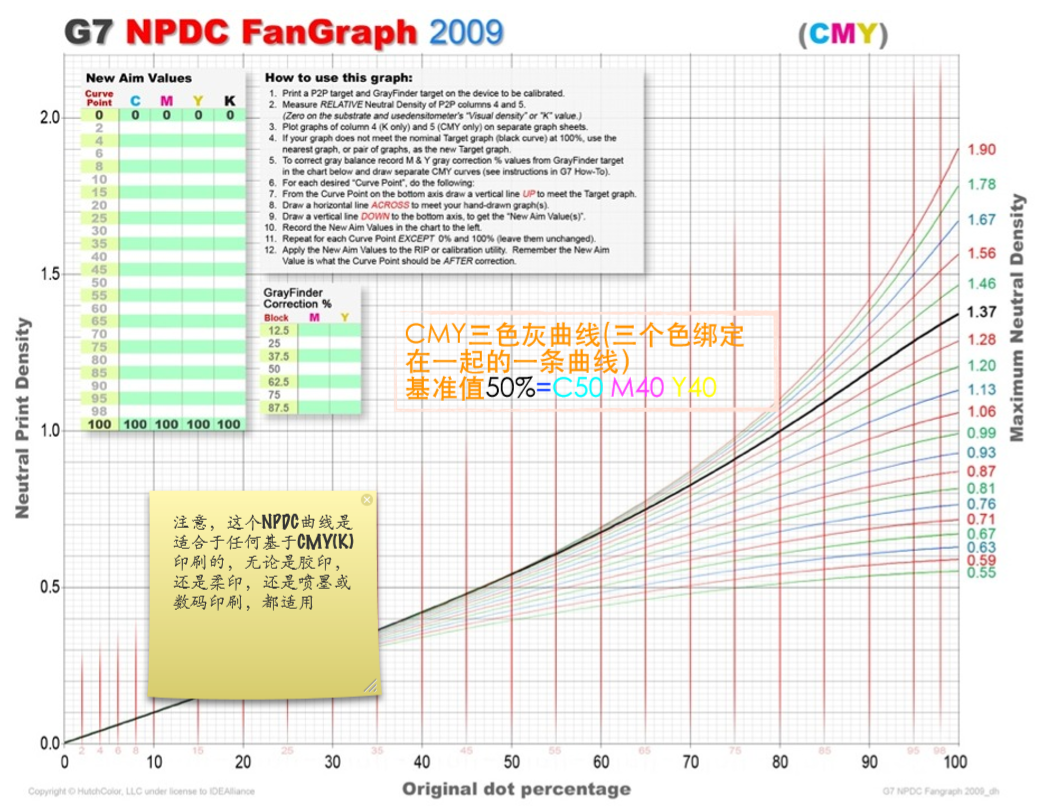

GRACoL là tổ chức quy chuẩn in ấn thương mại offset tại Mỹ, thuộc về ủy ban phụ trách nghiên cứu công nghệ in offset trực thuộc IDEAlliance. G7 là một bộ phương pháp mới do tổ chức này xây dựng, nhằm chuẩn hóa, kiểm tra và kiểm soát quá trình in ấn. Vì vậy, nói một cách chính xác, G7 được xem như một phương pháp kiểm soát quy trình. Phương pháp này tập trung chủ yếu vào việc kiểm soát màu xám trung tính, đồng thời nhấn mạnh hiệu quả của sự cân bằng xám theo cảm nhận thị giác. Trong đó, chữ "G" đại diện cho hiệu chỉnh giá trị độ xám, còn số "7" tượng trưng cho 7 màu cơ bản được định nghĩa trong tiêu chuẩn in ấn ISO12647-2: Xanh dương, Đỏ tươi, Vàng, Đen, Đỏ, Lục và Lam. Không những thế, phương pháp này không chỉ áp dụng để hiệu chỉnh thiết bị in ấn mà còn có thể sử dụng cho các thiết bị đầu ra CMYK khác, chẳng hạn như máy in phun, máy in laser; hơn nữa, khi thực hiện hiệu chỉnh thông thường bằng phương pháp G7, người ta không đặt ra yêu cầu đặc biệt nào đối với giấy, mực in, mật độ lưới, cũng như hệ thống in ấn và xuất bản phẩm.

Chứng nhận G7 là việc hiệu chỉnh hệ thống in ấn theo phương pháp hiệu chuẩn của G7, với điều kiện các đặc tính và dung sai của giấy cũng như mực in sử dụng phải đáp ứng yêu cầu của ISO 12647-2. Quá trình này cuối cùng giúp toàn bộ quy trình in ấn tuân thủ đầy đủ các tiêu chuẩn trong ISO 12647-2, từ đó đạt được chứng chỉ "Chứng nhận G7". Thông tin về các doanh nghiệp in ấn đã được chứng nhận sẽ được lưu vào cơ sở dữ liệu G7 để tiện tra cứu, qua đó giúp các doanh nghiệp in ấn tăng cường độ tin cậy và mở rộng nguồn khách hàng. Tùy thuộc vào nguồn lực và tình hình hiện có của khách hàng, chứng nhận G7 có thể được phân loại thành nhiều cấp độ khác nhau.

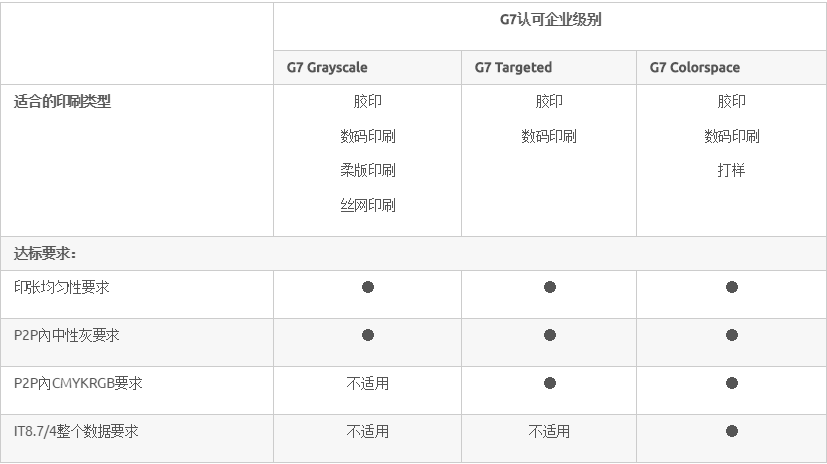

G7 Cấp độ chứng nhận

1. Yêu cầu đạt chuẩn Grayscale của G7

G7 Grayscale là cấp độ thấp nhất trong chương trình doanh nghiệp được G7 công nhận; các doanh nghiệp in offset, in kỹ thuật số, in flexo và in lụa đều có thể tham gia lấy chứng chỉ ở cấp độ này, với điều kiện phải đáp ứng yêu cầu về màu xám trung tính. Khi kiểm tra xác nhận, hai điểm P2P bên trái và phải sẽ được đo để đảm bảo đạt yêu cầu về màu xám trung tính— Khi kiểm tra chứng nhận, sẽ đo lường hai P2P trái và phải, đồng thời kiểm tra xem màu xám trung tính có đạt tiêu chuẩn hay không. 。

2. Yêu cầu đạt chuẩn G7 (có thể sử dụng giấy theo tiêu chuẩn ISO hoặc không phải ISO)

Các doanh nghiệp in offset và in kỹ thuật số đều có thể tham gia kiểm tra cấp độ G7 Targeted; ngoài việc phải đạt được yêu cầu về màu xám trung tính theo tiêu chuẩn G7 Grayscale, các dải màu CMYK và RGB cũng phải đáp ứng tiêu chuẩn. Yêu cầu sử dụng mực CMYK tuân thủ theo quy định ISO 12647; về giấy, doanh nghiệp có thể lựa chọn loại giấy đạt chuẩn ISO hoặc không đạt chuẩn ISO. Nếu doanh nghiệp sử dụng giấy không đạt chuẩn ISO, họ có thể áp dụng [khái niệm mục tiêu hiệu chỉnh theo chất liệu giấy (substrate-corrected aims)] để tính toán lại các giá trị mục tiêu in ấn. Nếu bản in đạt yêu cầu, doanh nghiệp sẽ được công nhận tư cách "G7 Targeted-Relative". Ngoài ra, doanh nghiệp cũng có thể chọn kiểm tra với giấy đạt chuẩn ISO; nếu bản in đáp ứng tiêu chuẩn, doanh nghiệp sẽ đạt được chứng chỉ "G7 Targeted".

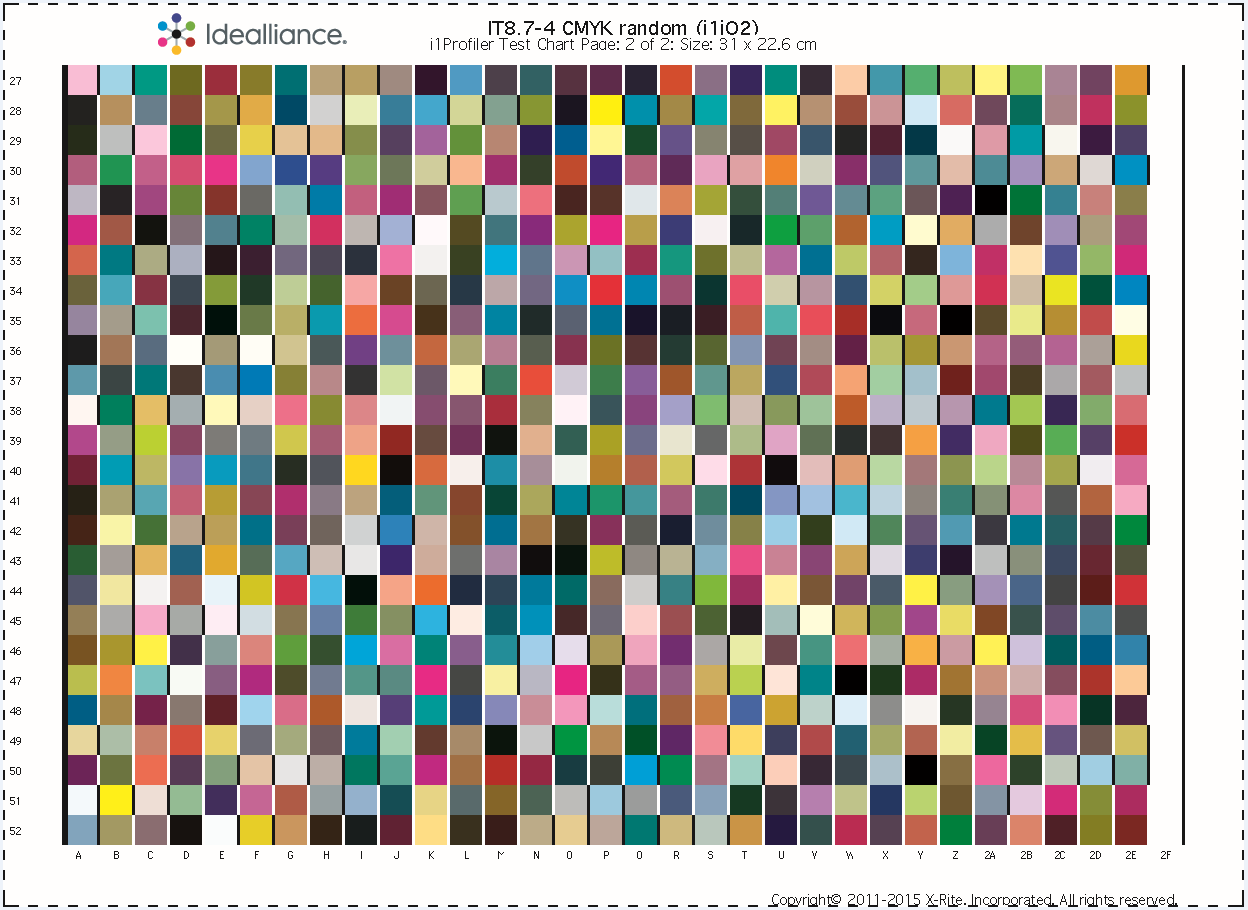

3. Yêu cầu đạt chuẩn Không gian màu G7 (phải sử dụng giấy tiêu chuẩn ISO)

G7 Colorspace là cấp độ khó nhất trong chương trình chứng nhận doanh nghiệp được G7 công nhận, phù hợp cho các doanh nghiệp hoạt động in offset, in kỹ thuật số hoặc phục vụ giai đoạn tiền in (như chế bản hoặc cung cấp dịch vụ in mẫu kỹ thuật số) tham gia kiểm tra. Để đạt được cấp độ này, phải sử dụng giấy theo tiêu chuẩn ISO; đồng thời, ngoài việc đáp ứng các yêu cầu của G7 Targeted, toàn bộ dữ liệu IT8.7/4 hoặc TC1617 cũng phải tuân thủ đúng quy định mới đủ điều kiện.

G7 Lợi thế chứng nhận

Đối với các doanh nghiệp in ấn

-

Việc áp dụng phương pháp hiệu chỉnh của G7 có thể cải thiện tầng bậc sắc độ của sản phẩm in, đồng thời nâng cao biểu hiện màu xám trung tính trong bản in. Màu xám trung tính được thể hiện tốt hơn đồng nghĩa với việc tái tạo màu sắc chính xác hơn, điều này về cơ bản phù hợp với bản chất cốt lõi của ngành in ấn là "sao chép màu sắc".

-

Việc triển khai công nghệ G7 mang lại hiệu quả sản xuất cao hơn và giúp tiết kiệm đáng kể thời gian chuẩn bị sản xuất.

-

Quy trình sản xuất sản phẩm đã đi theo con đường có thể nhân rộng, lặp lại được.

-

Phương pháp kiểm soát độ đậm tối ưu và kiểm soát màu xám trung tính được sử dụng trong chứng nhận G7 đã cung cấp các phương tiện và ý tưởng cho việc kiểm soát quy trình sản xuất ấn phẩm, giúp quá trình sản xuất sản phẩm đi theo con đường có thể nhân rộng và lặp lại.

-

Cải thiện giao tiếp giữa các bộ phận trong doanh nghiệp, đồng thời tăng cường sự tin tưởng giữa các khâu sản xuất khác nhau.

-

Các doanh nghiệp in ấn áp dụng quy trình thực hiện tiêu chuẩn hóa có thể đạt được sự hài lòng cao hơn từ khách hàng.

-

Nâng cao mức độ nhận diện thương hiệu doanh nghiệp, mang lại cho các doanh nghiệp in ấn sự tin tưởng rộng rãi hơn từ khách hàng cũng như nguồn khách hàng phong phú hơn.

Đối với nhà mua hàng in ấn

-

Điều này giúp họ có khả năng dự đoán tốt hơn về sản phẩm của mình

-

Cải thiện sự trao đổi và giao tiếp giữa thiết kế sản phẩm và in ấn, giúp nhà mua hàng tin tưởng hơn vào nhà cung cấp của mình.

-

Đảm bảo rằng khi nhà mua hàng đặt in cùng một sản phẩm nhiều lần hoặc sử dụng sản phẩm từ các nhà cung cấp khác nhau, chất lượng sản phẩm luôn đồng nhất tốt.

Đơn xin chứng nhận

Các doanh nghiệp in ấn có thể nộp đơn xin chứng nhận G7 tại tổ chức chứng nhận G7 của khu vực, hoặc cũng có thể liên hệ trực tiếp với chuyên gia G7 có liên quan để thực hiện việc đăng ký. James Chen – Chuyên gia G7 kỳ cựu của Kait印 Technology, Trần Thiệu Trung.

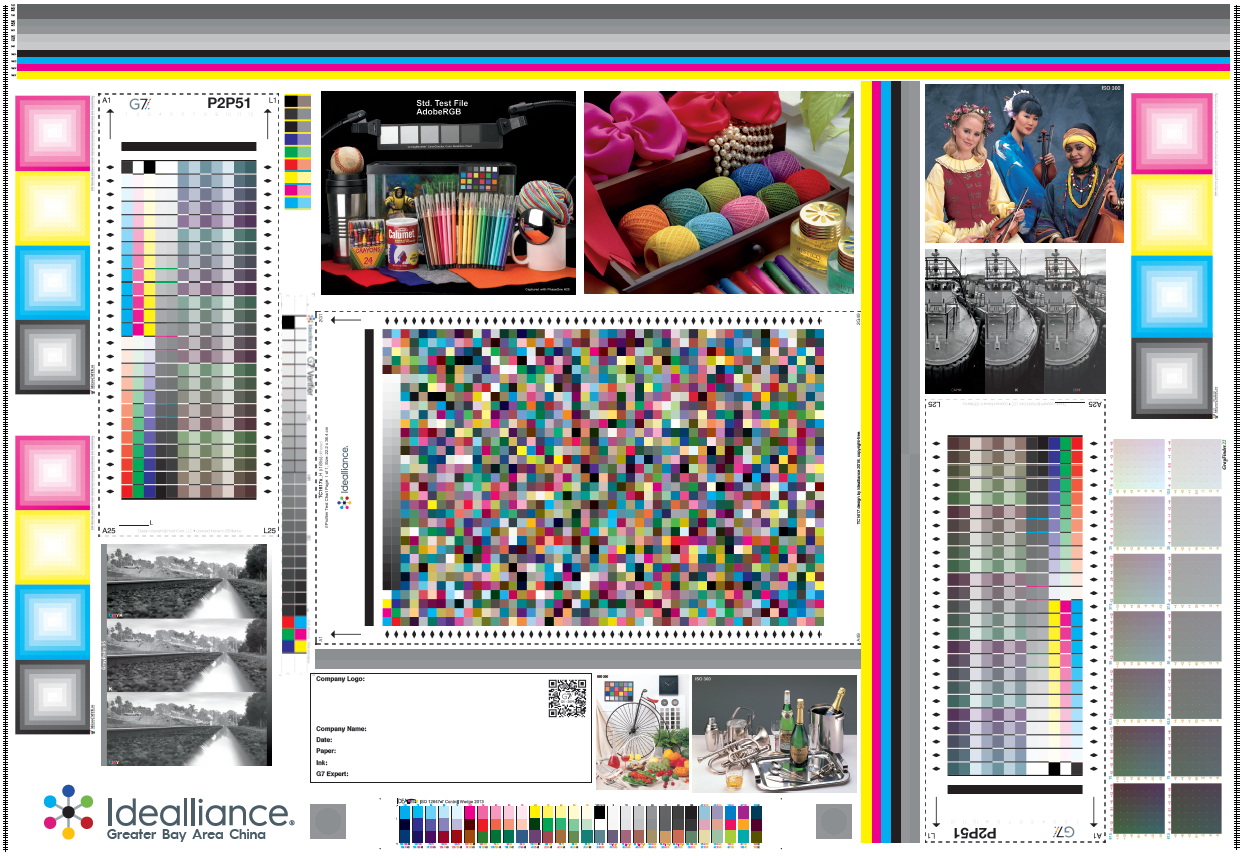

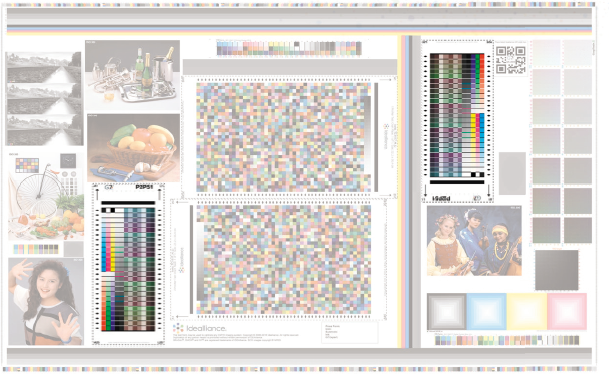

Tất cả các doanh nghiệp trước khi tiến hành chứng nhận G7, phải trước tiên nộp đơn xin cấp bảng màu P2P có mã QR tại APTEC Hồng Kông. Các chuyên gia G7 liên quan sẽ cung cấp cho khách hàng bản in thử được APTEC chỉ định. Đề nghị các doanh nghiệp được G7 công nhận nên sử dụng bản in thử trên toàn khổ giấy, tức là khổ đôi hoặc khổ 4 mở, với diện tích bao phủ tối thiểu phải đạt 70% so với máy in.

Trước dự án Chuẩn bị kỳ hạn

Mặc dù G7 bản thân không phải là tiêu chuẩn ISO thực sự, nhưng chứng nhận G7 yêu cầu các vật liệu, công cụ, điều kiện và phương pháp đo lường, cũng như môi trường quan sát liên quan trong quá trình chứng nhận phải đáp ứng các yêu cầu của các tiêu chuẩn ISO tương ứng. Do đó, trước khi bắt đầu thủ tục chứng nhận, các doanh nghiệp in ấn cần phải chuẩn bị kỹ lưỡng các bước tiền xử lý cần thiết.

-

Mực in: Yêu cầu chứng nhận G7 quy định rằng mực in sử dụng phải đáp ứng tiêu chuẩn ISO 2846 tương ứng, trong đó đưa ra các yêu cầu rõ ràng đối với mực in bốn màu (ngoài ra, không yêu cầu đối với cấp độ G7 GrayScale, nhưng khuyến nghị nên sử dụng mực đạt chuẩn).

-

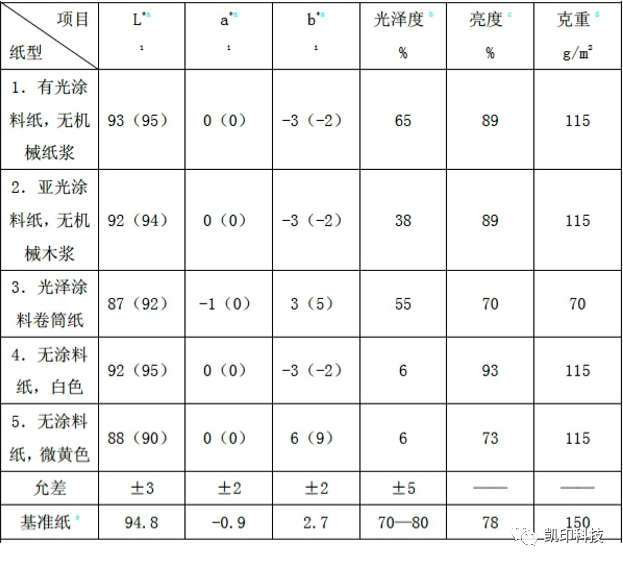

Giấy: Không gian màu G7: Giấy phải có độ chênh lệch giá trị LAB so với độ trắng giấy theo yêu cầu của GRACoL 1, SWOP 3 và SWOP 5 nhỏ hơn hoặc bằng 3; Mục tiêu G7: Độ trắng giấy cần đảm bảo độ chênh lệch giá trị LAB so với độ trắng giấy theo yêu cầu của GRACoL 1, SWOP 3 và SWOP 5 nhỏ hơn hoặc bằng 5. Nếu độ chênh lệch giá trị LAB lớn hơn 5, công ty nộp đơn phải đề xuất điều chỉnh thông qua phương thức [Bù đắp độ trắng giấy].

-

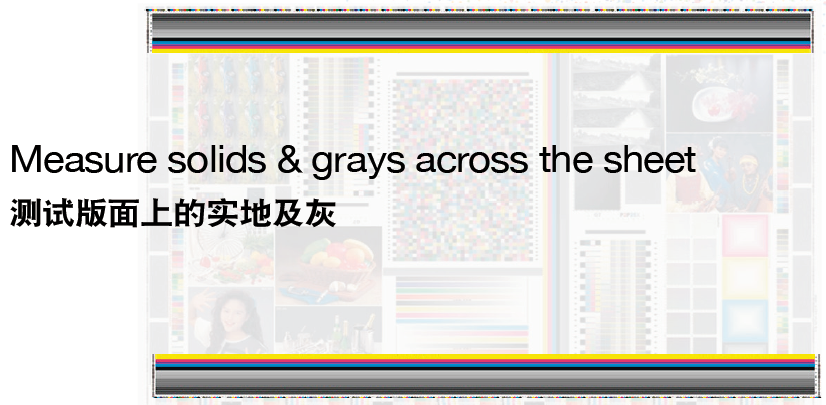

Máy in thử lần đầu: Sử dụng sự kết hợp giữa phương pháp in / mực in / vật liệu in lúc đó để kiểm tra đường cong mật độ xám trung tính "gốc", đồng thời kiểm tra độ đồng đều của mực, xem mật độ màu bên trái, giữa, phải có nhất quán không, và liệu màu sắc từ trên xuống có đồng nhất hay không.

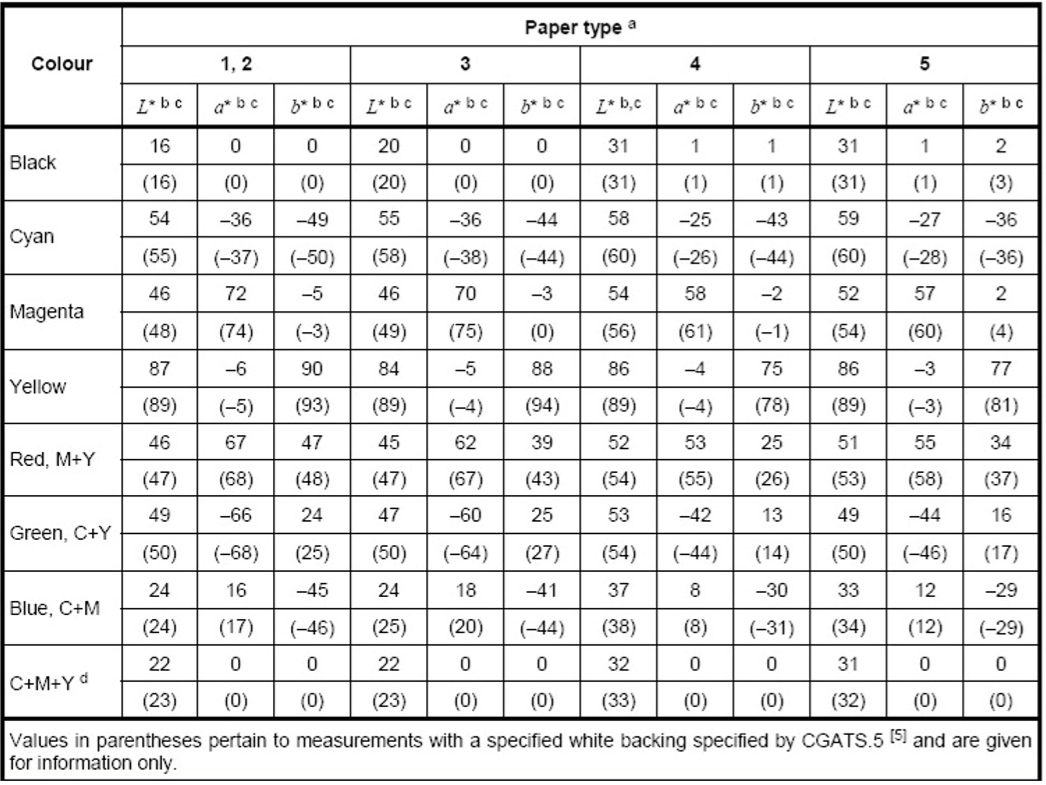

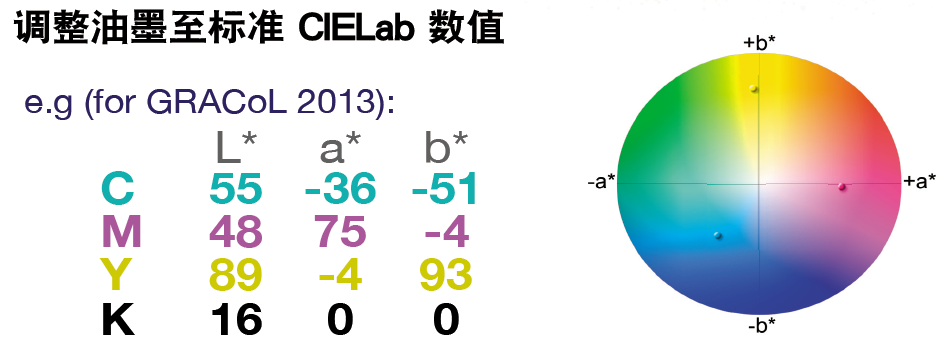

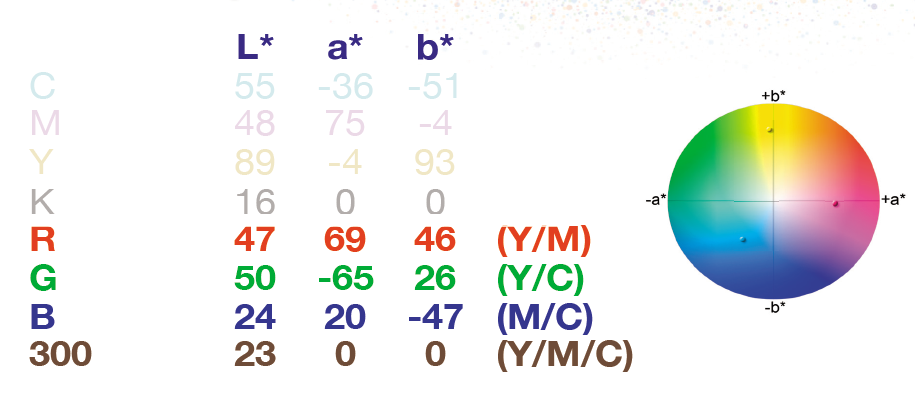

Tiêu chuẩn Lab với bốn màu cơ bản CMYK

Mục tiêu Lab của RGB in chồng

-

Công cụ đo lường: Trong quá trình thực hiện chứng nhận G7, cần sử dụng một số thiết bị đo lường và phần mềm đo lường chuyên nghiệp, tận dụng các công cụ này để thu thập dữ liệu kiểm tra cần thiết cho quy trình chứng nhận. Tất cả các phép đo màu phải tuân thủ tiêu chuẩn ISO 13655, bao gồm thiết bị quét đường ray (eXactAutoScan giúp giảm thời gian điều chỉnh màu của thợ sơn, từ đó màu sắc được in phẳng và nhanh hơn), máy đo quang phổ (X-Rite eXact, X-Rite I1IO, X-Rite I1Isis), cũng như máy đo bản in (ví dụ như X-Rtie ICPlate2 XT v.v., đồng thời báo cáo hiệu chuẩn chưa hết hạn).

-

Hiệu chuẩn thiết bị: Trước khi tiến hành các bài kiểm tra chứng nhận chính thức, doanh nghiệp in ấn phải thực hiện các kiểm tra và hiệu chỉnh cần thiết đối với thiết bị CTP và máy in, đồng thời đảm bảo rằng thiết bị có thể sản xuất một cách ổn định và chính xác.

-

Hiệu chuẩn CTP: Căn cứ theo hướng dẫn từ nhà sản xuất CTP, tiến hành điều chỉnh tiêu cự và lượng phơi sáng của CTP để đảm bảo tái tạo chính xác thông tin lưới; đồng thời kiểm tra trạng thái hoạt động của máy rửa bản, kiểm soát giá trị pH của dung dịch hiện hình nằm trong phạm vi thích hợp, nhằm đảm bảo tính ổn định và khả năng kiểm soát về mặt vật lý lẫn hóa học của hệ thống chế bản CTP.

-

Hiệu chỉnh máy in: Máy in (bao gồm cả vật tư tiêu hao) cần được duy trì ở trạng thái ổn định, đồng thời kiểm tra các thông số lý hóa liên quan xem có đáp ứng yêu cầu hay không. Để hiểu rõ hơn và kiểm soát tốt hơn tình trạng máy in, cần tiến hành các thử nghiệm cần thiết, bao gồm: thử nghiệm độ nén khô - giảm áp, hiện tượng bóng ma cơ học, hiện tượng gậy in, cũng như kiểm tra độ chính xác khi chồng màu in. Dựa trên kết quả thử nghiệm, tiến hành điều chỉnh máy in (nếu cần thiết, hãy nhờ kỹ thuật viên in hỗ trợ hiệu chỉnh), cho đến khi đưa máy in về trạng thái hoạt động tối ưu nhất.

-

Quan sát môi trường: Yêu cầu chứng nhận G7 đòi hỏi điều kiện xem mẫu của máy in phải đáp ứng tiêu chuẩn ISO; trong ISO 3664 đã đưa ra các điều kiện quan sát tiêu chuẩn cho ngành in ấn, theo đó yêu cầu nguồn sáng dùng cho in ấn phải đạt nhiệt độ màu 5000K và chỉ số hoàn màu (CRI) không nhỏ hơn 90.

Dự án thực Thi

Sau khi doanh nghiệp in ấn xác nhận đã hoàn tất các bước chuẩn bị cần thiết để đạt chứng nhận, họ có thể bắt đầu quy trình chứng nhận G7. Toàn bộ quá trình chứng nhận phải được một chuyên gia chứng nhận G7 hướng dẫn và giám sát trực tiếp tại chỗ. Chuyên gia G7 sẽ tiến hành đào tạo sâu rộng cho nhân viên của doanh nghiệp in ấn, bao gồm giới thiệu kiến thức về chứng nhận G7, giải thích phương pháp hiệu chỉnh G7, hướng dẫn sử dụng các công cụ chứng nhận, giúp nhân viên hiểu rõ toàn bộ quy trình, nắm vững các khâu trọng điểm cũng như làm quen sơ bộ với phương pháp hiệu chỉnh G7.

Đào tạo kiến thức chứng nhận G7

Các chuyên gia G7 đã tiến hành đào tạo sâu rộng cho nhân viên liên quan tại các doanh nghiệp in ấn, bao gồm việc giới thiệu kiến thức về chứng nhận G7, giải thích phương pháp hiệu chỉnh G7 và hướng dẫn sử dụng các công cụ chứng nhận, giúp nhân viên hiểu rõ toàn bộ quy trình chứng nhận, nắm bắt được những khâu trọng điểm cũng như bước đầu làm chủ phương pháp hiệu chỉnh G7.

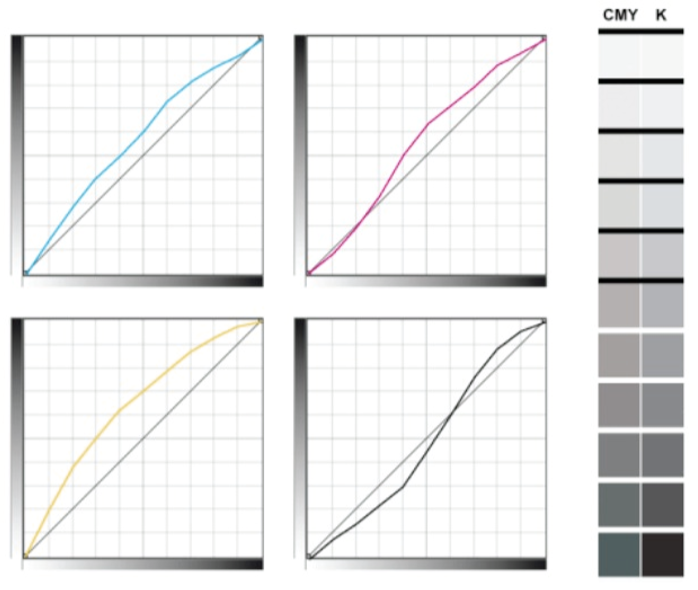

Lần in tuyến tính đầu tiên

Trong trạng thái ban đầu của CTP khi chưa tải bất kỳ đường cong nào, bản thử nghiệm dành riêng cho chứng nhận G7 với đầu ra tuyến tính sẽ ghi lại thông tin điểm lưới trên bố cục, nhằm giúp kiểm soát tốt hơn khâu chế bản sau này.

Sử dụng bản thử nghiệm này để in trên máy, trạng thái in lúc này phải là trạng thái ổn định đã được điều chỉnh đáp ứng yêu cầu. Sử dụng máy đo mật độ quang phổ để tìm ra mật độ mảng màu tối ưu nhất cho máy in, sau khi quá trình in ổn định, tiến hành lấy một số mẫu in theo quy tắc lấy mẫu ngẫu nhiên.

Hiệu chỉnh bù CTP

Thông qua việc đo lường các yếu tố cụ thể trên bản in mẫu đã được lấy, thu thập thông tin cần thiết, sử dụng phần mềm Curve để xử lý và đạt được kết quả hiệu chỉnh CMYK, từ đó gán giá trị mục tiêu mới cho RIP, hoàn tất quá trình hiệu chỉnh CTP.

In ấn chứng nhận vòng hai

Hệ thống CTP tải đường cong hiệu chỉnh đã được tạo ở trên, tiến hành in với mật độ tối ưu lần đầu tiên. Để đảm bảo trạng thái in hai lần gần giống nhau nhất có thể, hai vòng in được thực hiện cùng ngày, trên cùng một máy và do cùng một nhóm nhân viên phụ trách, đồng thời giữ nguyên các thiết lập của máy in. Khi máy in đạt trạng thái ổn định, tiến hành lấy mẫu theo quy định, sau đó gửi các bản in mẫu này đến chuyên gia chứng nhận G7 tại hiện trường.

Làm thế nào để sản xuất G7 dễ dàng hơn – Chuyển đổi tiêu chuẩn hóa màu sắc tài liệu

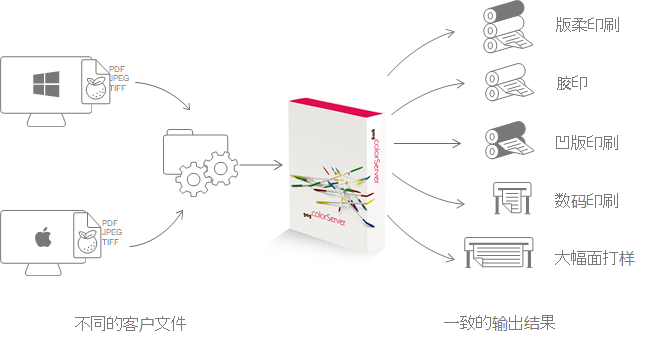

Với GMG ColorServer, dữ liệu của bạn có thể được in ngay lập tức, nhanh chóng đạt được mục tiêu G7. Công nghệ MX của GMG (được tích hợp vào GMG ColorServer) giúp tạo ra chuyển đổi không gian màu chất lượng cao nhất. Công nghệ này giữ nguyên kênh đen, ổn định màu sắc và mang lại độ rõ nét bóng tối vượt trội, từ đó mang đến hiệu quả xuất sắc, nhất quán và nổi bật mà không giải pháp nào khác trên thị trường sánh kịp.

Chuyển đổi màu GMG là phép chuyển đổi trực tiếp từ RGB sang CMYK hoặc từ CMYK sang CMYK bốn chiều, giữ nguyên tính độc lập của kênh đen…

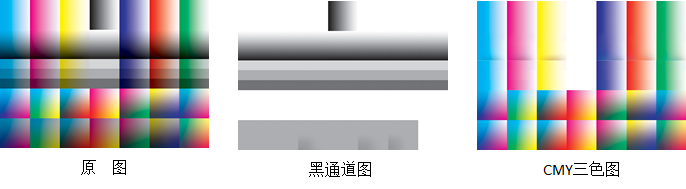

(Thực hiện chuyển đổi màu sắc bằng tệp đặc tính chuyển đổi GMGCMYK)

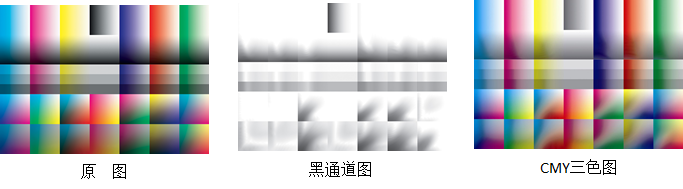

(Sử dụng tệp đặc tính chuyển đổi ICC thông thường để chuyển đổi màu sắc)

Kiểm tra xác nhận Chứng

Các chuyên gia chứng nhận G7 sẽ tiến hành đánh giá trực tiếp dựa trên bản in mẫu. Nếu kết quả đánh giá tại chỗ đạt yêu cầu, chuyên gia G7 sẽ gửi hai mẫu in đã được lấy ngẫu nhiên đến tổ chức chứng nhận để thực hiện đánh giá cuối cùng, thời gian khoảng 14 ngày làm việc. Nếu vượt qua, doanh nghiệp in ấn sẽ nhận được Chứng chỉ và biểu tượng G7 do tổ chức chứng nhận G7 cấp, đồng thời thông tin của doanh nghiệp cũng sẽ được lưu vào cơ sở dữ liệu chứng nhận G7 trên website để tiện tra cứu.

Bảo trì hệ thống chứng nhận G7

Đây là phần quan trọng nhất. Chứng nhận G7 có hiệu lực trong một năm, và để duy trì chứng nhận này, doanh nghiệp bắt buộc phải vượt qua kỳ kiểm tra định kỳ hàng năm. Vì vậy, đạt được chứng nhận G7 không phải là điểm dừng; mục tiêu cuối cùng mà chứng nhận G7 hướng tới chính là tiến hành sản xuất theo phương pháp số hóa, quy chuẩn hóa và tiêu chuẩn hóa, từ đó duy trì trạng thái in ấn ổn định, lâu dài và có thể lặp lại.

Một số hình ảnh và văn bản trên trang web này được sưu tầm, tổng hợp từ Internet, chỉ dùng cho mục đích học tập và trao đổi, bản quyền thuộc về tác giả. Nếu có bất kỳ vi phạm nào đến quyền lợi của bạn, vui lòng liên hệ với chúng tôi ngay để xóa bỏ.

Tin tức thêm nữa

Khai Ấn Công Nghệ - Vượt qua chứng nhận "Doanh nghiệp Chuyên môn, Tinh tế và Mới nổi"

Công nghệ Kaiyin – Với đội ngũ nghiên cứu và dịch vụ chuyên nghiệp, hệ thống quản lý hoàn chỉnh cùng cơ chế đổi mới hiệu quả, công ty đã vượt qua thành công các quy trình đánh giá tự thẩm định nội bộ, kiểm tra sơ bộ của Thành phố Thâm Quyến, cũng như đợt rà soát tiếp theo từ các bộ ngành cấp quốc gia, cuối cùng giành được nhiều danh hiệu cao quý như "Doanh nghiệp Chuyên môn, Tinh tế, Đổi mới", "Công nghệ Cao", và "Doanh nghiệp Tiểu và Trung nhỏ sáng tạo". Việc đạt được những vinh dự này chính là sự công nhận cao độ đối với năng lực đổi mới sáng tạo, sức mạnh nghiên cứu và phát triển công nghệ, cũng như mức độ chuyên môn hóa trong ngành của Kaiyin. Đồng thời, đây còn là lời khẳng định thêm một lần nữa về thành tựu đổi mới phát triển của công ty, đánh dấu rằng Kaiyin Technology đã bước lên một nấc thang mới cao hơn nữa trong việc phát triển công nghệ đổi mới tại lĩnh vực chuyên môn.

MeasureColor và eXact AutoScan giúp bạn đạt được chất lượng in ấn vượt trội.

Để đạt được chất lượng in ổn định, điều mấu chốt nằm ở khả năng kiểm soát độ tăng kích thước điểm ảnh—một yếu tố cực kỳ quan trọng nhưng thường bị bỏ qua. Độ tăng kích thước điểm ảnh có ảnh hưởng lớn đến độ chính xác màu sắc, độ sắc nét của hình ảnh cũng như hiệu ứng thị giác tổng thể, đặc biệt là trong các quy trình in bao bì và khi làm việc với dải màu mở rộng. Với MeasureColor, các nhà in có thể tiếp cận những công cụ tiên tiến, dễ dàng thực hiện giám sát, quản lý và tối ưu hóa độ tăng kích thước điểm ảnh theo thời gian thực mà không cần phải dựa vào phỏng đoán chủ quan.

Trên con đường theo đuổi độ chính xác cao hơn, hiệu quả lớn hơn và phát triển bền vững hơn trong ngành in ấn, khâu chế bản luôn đóng vai trò là trung tâm then chốt, nối tiếp quá khứ với tương lai. Khi nhiều nhà sản xuất in ấn phải lựa chọn giữa vô số thiết bị CTP (chế bản trực tiếp từ máy tính), một cái tên quen thuộc—Kodak—với các giải pháp CTP của mình thường trở thành tâm điểm chú ý.

Chứng Nhận GMI: Xu Hướng Mới Trong Ngành Chế Biến Thực Phẩm

Khám pháchứng nhận GMI trong ngành chế biến thực phẩm và những xu hướng mới nổi.

Số điện thoại: 180 8888 0185

Điện thoại: +86 755 8280 8180

Địa chỉ công ty: Tầng 3, Phòng 305A, Tòa nhà B1, Phố Hoa, Số 3, Quận Futian, TP. Shenzhen, Tỉnh Quảng Đông, Trung Quốc

Hotline dịch vụ:

180 8888 0185

Add:

Tòa nhà B1, số 605, Phố Hoa Thị, Tòa tháp Phúc Niên, Quận Phúc Điền, Thành phố Thâm Quyến, Tỉnh Quảng Đông

Tel:

Fax:

Email:

Bản quyền © Công ty TNHH Kỹ thuật Kaiyin Thâm QuyếnICP Quảng Đông số 16126578SEO