Hệ thống phối màu mực in offset

Chi tiết sản phẩm

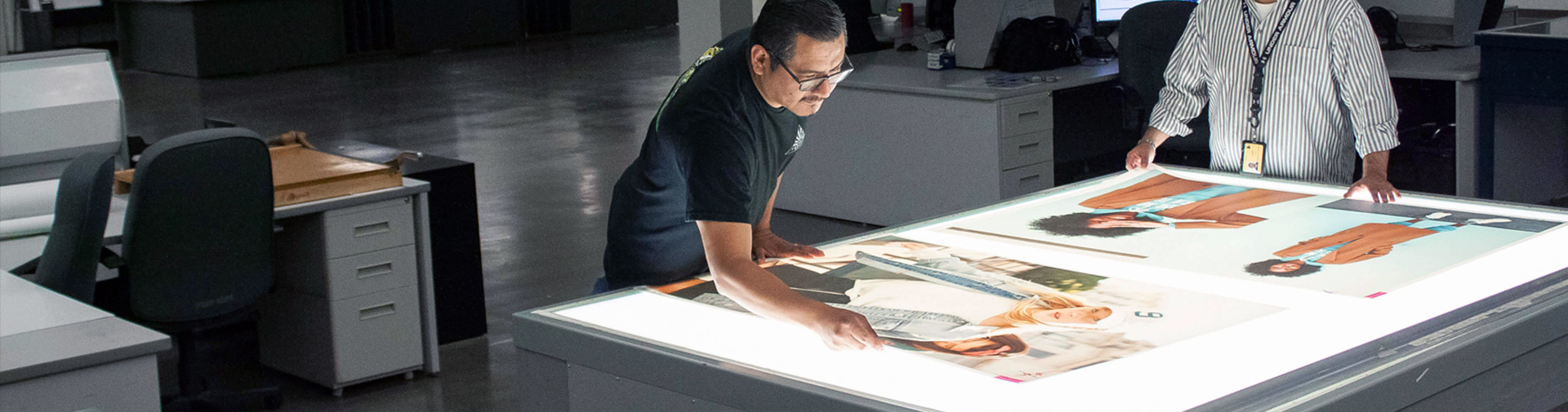

Công nghệ phòng mực in offset kỹ thuật số

Cố gắng đảm bảo màu mực phù hợp, điều này đóng vai trò cực kỳ quan trọng trong việc đáp ứng các yêu cầu về chất lượng và tính nhất quán màu sắc của khách hàng.

Mực in vượt quá phạm vi dung sai sẽ làm tăng thời gian chuẩn bị trước khi in, dẫn đến lãng phí, tỷ lệ sản phẩm lỗi và công đoạn tái gia công, đồng thời việc khắc phục các lỗi mực in cũng rất khó khăn và tốn kém. Việc triển khai quy trình làm việc số hóa trong phòng pha chế mực giúp giảm thiểu khả năng xảy ra lỗi và đơn giản hóa quy trình trước khi in.

Ưu điểm của quy trình làm việc mực in offset kỹ thuật số

Việc triển khai quy trình làm việc số hóa tại phòng mực in offset mang lại nhiều lợi ích như tiết kiệm thời gian, tiết kiệm chi phí và nâng cao chất lượng màu sắc tổng thể, bao gồm:

Ø Tự động pha chế mực in (bao gồm cả lưu trữ)

Ø Giảm việc lấy mẫu mực in

Ø Tận dụng triệt để mực còn lại và giảm lượng tồn kho

Ø Tra cứu nhanh công thức đã lưu

Người vận hành máy in không cần có kiến thức chuyên sâu về mực in mà vẫn có thể nâng cao chất lượng in ấn.

Ø Nâng cao tính lặp lại giữa các lô hàng và các công việc

Ø Giảm thời gian máy in ngừng hoạt động

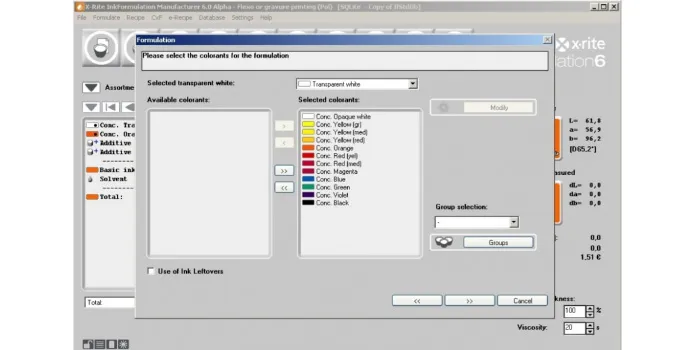

Phần mềm phối màu đặt nền tảng vững chắc cho quy trình làm mực kỹ thuật số thành công. Phần mềm InkFormulation của X-Rite hỗ trợ tạo, lưu, phê duyệt và tra cứu các công thức mực in offset, in flexo, in ống đồng và in lụa. Thậm chí, nó còn có thể sử dụng mực dư để tạo ra các công thức mới, nâng cao tính bền vững của quy trình.

12 bước pha chế mực in offset

1. Kiểm tra nguyên liệu mực in

Cả mực in bốn màu CMYK và mực màu đặc biệt đều có thể xảy ra vấn đề không đồng nhất. Để đảm bảo mực in mua về đồng nhất và đạt tiêu chuẩn, bạn có thể tạo một mẫu cạo mực, để khô rồi dùng máy đo quang phổ để kiểm tra.

2. Quy cách thỏa thuận

Công việc in ấn thường bao gồm các thông số màu sắc. Thông số này thường là tham chiếu Pantone, và mọi người đều phải sử dụng nó làm mục tiêu tham khảo cũng như điều kiện đo lường. Nên sử dụng các thông số kỹ thuật số khi pha chế mực, vì chúng không bị phai màu hay hư hỏng, đồng thời file kỹ thuật số còn chứa đựng thông tin về loại mực, quy trình in ấn và dữ liệu về chất liệu nền.

3. Xác định màu sắc mục tiêu

Có ba phương pháp định nghĩa màu mục tiêu: sử dụng máy đo quang phổ để đo mẫu vật thể; nhập tệp màu kỹ thuật số (CxF) từ khách hàng hoặc từ thư viện phần mềm InkFormulation; chọn màu trực tiếp từ kho màu kỹ thuật số. Những giá trị đo được và tệp kỹ thuật số này sẽ bao gồm thông tin quang phổ của màu mục tiêu, chúng sẽ được dùng để tính toán các giá trị L*a*b*.

4. Đo lường vật liệu nền in

Màu sắc của chất nền là yếu tố quan trọng cần cân nhắc khi pha chế mực in offset, vì nó sẽ hiển thị trong suốt quá trình và ảnh hưởng đến màu sắc cuối cùng. Bằng cách đo lường bằng máy phân tích quang phổ, ta có thể tính toán và đưa yếu tố này vào công thức pha chế mực in offset.

5. Định nghĩa độ dày lớp mực hoặc trục gai lưới

Công thức thường nên được định nghĩa phù hợp với máy in mẫu phòng mực in offset, đồng thời xác minh trên máy in mẫu, trước khi sử dụng phần mềm để điều chỉnh chính xác đến độ dày lớp mực in cụ thể.

6. Tạo công thức

Phần mềm InkFormulation sẽ tính toán công thức đề xuất giúp đạt được kết quả đáp ứng dung sai đã chỉ định, đồng thời liệt kê chúng dựa trên các chỉ số như Delta E, số lượng thành phần và độ lệch quang phổ. Ngay sau khi chọn được công thức, công thức đó sẽ xuất hiện ngay trong giao diện người dùng của phần mềm InkFormulation.

7. Làm mẫu cạo

Theo công thức đã chọn, pha trộn mực in offset theo tỷ lệ nhất định, sau đó tiến hành làm mẫu cạo. Khi sử dụng quy trình làm việc số hóa dựa trên giá trị quang phổ, hầu hết khách hàng vẫn cần sử dụng mẫu cạo thực tế, vì các tiêu chuẩn kỹ thuật số đưa ra những yêu cầu khắt khe về dung sai và thông số cụ thể.

Điều này giúp rút ngắn đáng kể thời gian chu kỳ. Ngay khi việc pha chế mực in offset hoàn tất, hãy tiếp tục kiểm tra độ chính xác màu sắc bằng cách so sánh với mục tiêu. Ngoài ra, cần đảm bảo rằng máy làm bản mẫu được thiết lập càng gần với loại máy in mục tiêu càng tốt.

8. Đo mẫu cạo

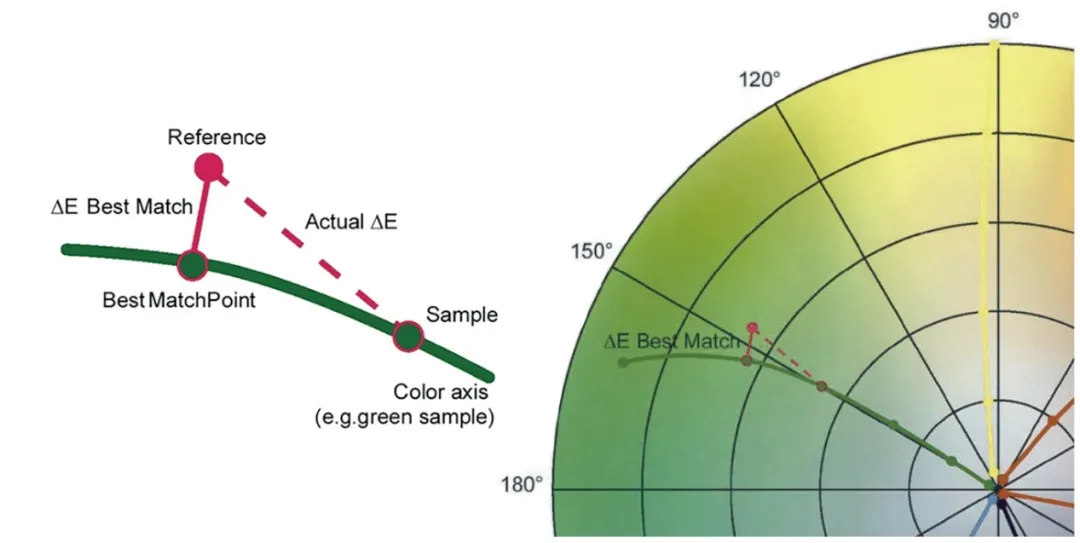

Sử dụng máy đo quang phổ để đo mẫu cạo tại ba vị trí, rồi tính toán giá trị quang phổ trung bình. InkFormulation sẽ so sánh các giá trị đo được từ mẫu cạo với màu sắc mục tiêu, sau đó tính toán Delta E. Nếu công thức không đáp ứng yêu cầu về quy cách, phần mềm InkFormulation có thể tiến hành hiệu chỉnh công thức. Tiến hành pha chế lại mực và, nếu cần thiết, tạo mẫu cạo mới.

Trong thực tế, quy trình làm việc số hóa yêu cầu ít mẫu thử hơn, nhờ đó giúp đẩy nhanh đáng kể quá trình pha chế mực.

9. Lưu công thức

Ngay khi xác định công thức đáp ứng yêu cầu dung sai, hãy lưu lại công thức để trong tương lai luôn có thể pha chế được màu mực và trọng lượng chính xác. Tùy thuộc vào vật liệu nền mục tiêu, cùng một màu sắc có thể cần đến nhiều công thức khác nhau. Việc đo quang phổ trong giai đoạn chuẩn bị trước in và trong quá trình in ấn sẽ giúp đảm bảo màu sắc nhất quán và đáp ứng đúng yêu cầu của khách hàng.

10. Kết quả đánh giá

Phần mềm kiểm soát chất lượng có thể nhanh chóng so sánh công thức với các tham chiếu màu kỹ thuật số trong phần mềm và tiến hành phân tích đạt/không đạt. Dữ liệu này giúp tích hợp thông tin về quy cách màu sắc và báo cáo vào quy trình làm việc của chuỗi cung ứng, từ đó giám sát hiệu quả quá trình sản xuất in ấn và kịp thời điều chỉnh mực in theo thời gian thực, tránh sai sót về màu sắc.

11. Giải quyết các vấn đề trong quá trình in ấn

Khi các giá trị đo màu trong quá trình in flexo hoặc in ống đồng không đáp ứng dung sai, và báo cáo từ phần mềm kiểm soát chất lượng cho thấy không thể sử dụng công thức hiện có để đạt được dung sai, người dùng có thể gửi dữ liệu liên quan đến công thức mực sửa đổi tới phần mềm InkFormulation chỉ bằng thao tác nhấn nút đơn giản. Phòng pha mực có thể tiến hành điều chỉnh phù hợp và nhanh chóng áp dụng công thức mới, giúp khắc phục lỗi một cách nhanh chóng và hiệu quả.

12. Hình thành vòng khép kín

Phần mềm InkFormulation có thể tích hợp với Hệ thống Thông tin Quản lý (MIS) được nâng cao, giúp tạo thành một vòng khép kín cho mọi khâu trong quy trình sản xuất (bao gồm từ việc định giá đến lập hóa đơn), từ đó đơn giản hóa việc ước tính lượng mực tiêu thụ và cho phép tái sử dụng các công thức mực hiện có.

Để nâng cao mức độ chính xác về màu sắc của quy trình làm việc một cách tối đa, tất cả các giải pháp mực in và nhà máy in đều phải được tích hợp chặt chẽ với nhau. Giải pháp của X-Rite có thể tạo ra một giải pháp sản xuất liền mạch, tự động hóa và khép kín, phù hợp cho in offset.

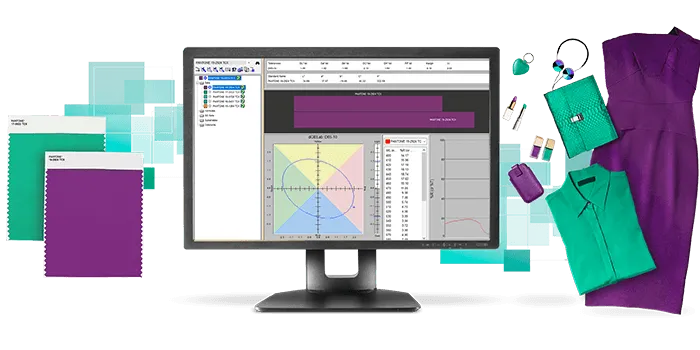

Phần mềm InkFormulation

InkFormulation có thể đảm bảo hiệu quả bằng cách luôn nhóm các công việc lại với nhau, đồng thời hỗ trợ trao đổi thông tin với hệ thống MIS/ERP. Ngoài ra, tất cả các công thức mực cần thiết cho một công việc cụ thể đều có thể được liên kết trực tiếp với công việc đó, mang lại giá trị đáng kể cho các nhà cung cấp dịch vụ đóng gói và các trạm pha mực. Phần mềm InkFormulation tương thích với máy đo quang phổ eXact 2 và tương thích với PantoneLIVE, nhờ vậy hỗ trợ việc sử dụng các tiêu chuẩn màu sắc kỹ thuật số hoàn toàn mới.

Máy quang phổ eXact 2

eXact2 hoàn toàn mới được trang bị các tính năng đặc thù dành cho phòng thí nghiệm mực in, với màn hình có thể nghiêng lớn hơn 30% so với thế hệ đầu tiên, độ phân giải cao gấp đôi và giao diện được cập nhật. Ngoài ra, máy còn tích hợp camera độ phân giải cao, giúp phát hiện các lỗi in do mực gây ra, đồng thời có thể phóng đại các hình ảnh in nhỏ để xem chính xác những khu vực rất nhỏ.

Đối với việc pha chế mực in, eXact 2 còn có khả năng đo lường không tiếp xúc, giúp giảm thiểu tối đa tình trạng mực bám dính và ô nhiễm. Ngoài ra, thiết bị này còn được trang bị kính lọc phân cực có thể chuyển đổi linh hoạt, phù hợp để pha chế và kiểm nghiệm mực trên nhiều loại chất liệu khác nhau.

PantoneLIVE

eXact 2 đi kèm với 4 bộ sưu tập màu chủ đạo của Pantone, cho phép truy cập trực tiếp vào PantoneLIVE để ứng dụng trong in ấn và bao bì. Với tính năng được tải sẵn này, các chuyên gia phối màu có thể tiếp cận hàng nghìn tiêu chuẩn màu sắc hoàn toàn mới, từ đó pha chế chính xác màu sắc trên nhiều loại chất liệu khác nhau.

NetProfiler

NetProfiler độc quyền của X-Rite có thể xác minh và tối ưu hóa hiệu suất của eXact 2, khắc phục các vấn đề do lão hóa, hao mòn hoặc điều kiện môi trường gây ra, đồng thời phát hiện nhu cầu bảo trì thiết bị, tránh ảnh hưởng đến kết quả đo màu. Phần mềm NetProfiler còn giúp thống nhất các tiêu chuẩn nghiệm thu màu và chất lượng trên toàn cầu, đảm bảo màu sắc luôn đồng nhất.

Quản lý nhóm thiết bị X-Rite Link

X-Rite Link là một công cụ khác do X-Rite tự phát triển. Đây là một bảng điều khiển dựa trên đám mây, cung cấp dữ liệu thời gian thực về vị trí và tình trạng hoạt động của các thiết bị trong hệ thống. Ngoài việc cho phép xem vị trí và nhân viên phụ trách phân bổ của từng thiết bị, công cụ này còn hỗ trợ tập trung quản lý việc phân phối cập nhật firmware, thư viện màu sắc, các tác vụ màu v.v. cho thiết bị eXact 2 từ bất kỳ địa điểm nào trên toàn cầu. Ngoài ra, X-Rite Link còn đảm bảo trạng thái chứng nhận NetProfiler của tất cả thiết bị luôn được duy trì và hoạt động ổn định.

配色系统

专色配色

油墨配色

专色调色

informulation

IFS

Số điện thoại: 180 8888 0185

Điện thoại: +86 755 8280 8180

Địa chỉ công ty: Tầng 3, Phòng 305A, Tòa nhà B1, Phố Hoa, Số 3, Quận Futian, TP. Shenzhen, Tỉnh Quảng Đông, Trung Quốc

Hotline dịch vụ:

180 8888 0185

Add:

Tòa nhà B1, số 605, Phố Hoa Thị, Tòa tháp Phúc Niên, Quận Phúc Điền, Thành phố Thâm Quyến, Tỉnh Quảng Đông

Tel:

Fax:

Email:

Bản quyền © Công ty TNHH Kỹ thuật Kaiyin Thâm QuyếnICP Quảng Đông số 16126578SEO